大渡河畔起丰碑

——写在硬梁包水电站全容量并网发电之际

8月22日,大渡河硬梁包水电站全面投产发电,每年可提供清洁能源超51.8亿千瓦时,可满足215万户家庭一年的用电需求,为我国能源电力保障再添绿色动力。

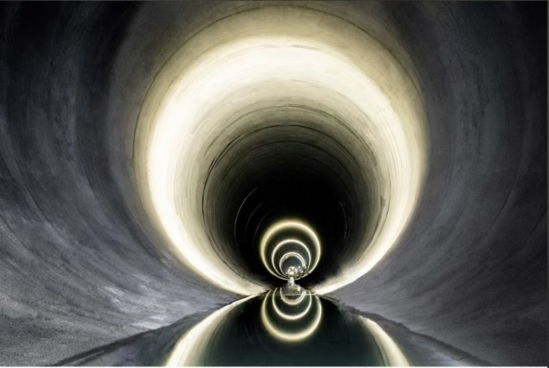

硬梁包水电站位于四川省甘孜藏族自治州泸定县冷碛镇境内的大渡河干流上,电站采用引水式开发,由水电五局承建的硬梁包水电站厂区枢纽工程包括引水系统、厂房系统、尾水系统、机电金结、装饰装修等。其中地下厂房最大开挖高度28.30米,长度196.90米。调压室总长248.80米,高度118.2米,是目前世界同类规模最大的地下埋藏阻抗式超大型长廊式调压室,引水隧洞最大开挖洞径达16.7米,刷新了国内引水式水电站隧洞开挖直径的最大纪录。

攻坚克难:履约开启新篇章

硬梁包水电站的建设之路,从一开始就布满“荆棘”。引水隧洞一开挖就遭遇围岩变形塌方,地下厂房高边墙突发大规模位移导致混凝土工期“缩水”,调压室60米高的衬砌作业要在不足1年里完成7万立方米的浇筑量,再加上引水、尾水隧洞混凝土浇筑带来的工艺挑战,员工技能经验不足,相关知识匮乏等,项目履约一度陷入“举步维艰”的境地。

“工程进度没有起色,业主、监理开会一直批评,整个标段我们就是倒数的……”回忆起项目当初的困境,项目部刘奎至今记忆犹新。困境面前,项目部双线发力,针对技能短板开设“夜培班”,项目经理带头授课,覆盖项目管理、科创、安全等领域,快速提升团队能力;同时组建青年攻关团队,展开“头脑风暴”,从施工效率、安全风险到质量把控,逐项对比不同方案的优劣,跳出传统施工思维,创新性提出用大断面对称式滑模,采用对称式液压滑模+门槽云车一次成型技术。混凝土最快完成浇筑时间17天,日上升高度达到3.6米,实现了世界同类规模地下埋藏阻抗式调压室对称滑模的首次成功应用。

针对2.7 公里引水隧洞、2.24公里(16.0 米 ×21.20米)尾水隧洞的衬砌难题,团队创新引进下置式液压针梁滑模台车,解决底拱与边顶拱交叉施工影响,引水隧洞边顶拱月浇筑量从8仓提至10仓;创新设计“底板 + 反弧段滑模”,攻克尾水隧洞1.5 米反弧段质量难题,边顶拱月浇筑量从6 仓翻倍至12 仓,同步解决模板繁杂、抗浮等问题。

因厂房高边墙变形,机组混凝土浇筑工期紧张。项目团队迅速调整方案,在压力管道末端设置受料平台(进料线)解决材料运输通道问题、在机组隔墙增加蜗壳拼装工位等,加强土建机电开展日碰头协调会。首台机组自进入混凝土浇筑到封顶仅历时9.6个月,平均月上升高度7.6米/月,16个月内,完成了地下厂房四台机组混凝土全面封顶,创国内类似工程施工新纪录,实现业主季度考核中连续五个季度考核第一名的纪录,开工至今项目部共计收到业主、监理单位贺信、表扬信30余份,受到了参建各方的高度认可。

精益求精:质量攀登新高度

硬梁包水电站地处青藏高原东南部川西北丘状高原东南缘向四川盆地过渡地带,区域地质构造背景复杂,岩体呈现出罕见的“硬、碎、杂”三重特性,构造断层纵横交错,裂隙发育密集,且岩石普遍遭受绿帘石化面蚀变,原本完整的岩体结构被严重破坏,地质条件之复杂在同类工程中实属少见。“硬梁包的地质条件,简直是“先天不足”项目部质量副经理徐芳波直言,“围岩又碎又多裂隙,咱们开挖就像在‘豆腐块’里掏洞,稍不注意就会出问题。前期光是爆破半孔不达标、混凝土外观粗糙这些问题,就反复困扰着我们……“

为守住质量底线,团队从开挖到浇筑的每一步都严守标准。开挖环节严格遵循“短进尺、弱爆破、强支护、勤监测”原则,结合围岩实时状况动态调整爆破参数,用全站仪实现毫米级精准放线,还安排专人全程监督记录,形成“参数优化 — 精准操作 — 过程追溯”的管控闭环,确保开挖精度达标。

质量管控离不开集体协作。面对厂房岩锚梁开挖成型难的问题(水规总院专家曾预估成型率不足 60%),项目部组建技术攻关QC小组,从技术原理研究、现场流程规范、工艺工序优化多维度切入,保证了岩锚梁开挖成型率从不足60%跃升至94.2%,台区开挖相邻孔间壁面不平整度、平均 7.5 厘米超欠挖、平均超94.8%。此外,项目部还积极创建“样板工程”,成立专项小组,明确质量目标、方案及岗位职责,施工前对人员开展技术交底与培训,过程中严格执行“三检制”,设质量展示区供班组学习等。这一系列举措,让样板工程施工质量得到了多方认可,各项指标均优于规范要求,成为同类工程的质量标杆,连续五个季度获业主全标段质量考核第一,创建全标段质量样板7项,连续3年获评“工程质量管理先进集体”荣誉称号。

绿色前行:安全环保绘新篇

硬梁包水电站横亘于高山峡谷间,工程建设面临的安全环保管理难度远超常规项目。这里地形陡峭、地下洞室群纵横交错,围岩稳定性差,稍有不慎便可能引发坍塌风险;加之施工工艺复杂,土建、机电等多支专业队伍交叉作业频繁,人员流动大、设备调度密,安全管控难度大。而环保方面,项目地处生态敏感区,周边河道、植被需重点保护,施工扬尘、废水、噪音及弃渣处理稍有疏漏,便可能破坏区域生态平衡,双重压力下,安全环保管理挑战重重。

“这么复杂的环境,单靠人工巡查根本不够,必须靠技术手段织密防护网。” 项目安全总监陈长贵说道。为破解难题,项目团队以“绿色”为导向,打造科技赋能的安全环保体系。安全管理上,全面启用安全帽定位系统,工人进入施工区域后,系统可实时追踪人员位置、移动轨迹,一旦靠近高风险区域便自动预警;搭配高风险安全隐患排查处理系统,管理人员通过手机端就能上传隐患照片、下达整改指令,从发现隐患到闭环销号全程可追溯,尤其针对洞室开挖、高空作业等风险点,实现“发现 — 整改 — 复核”全流程管控。此外,项目经理带头开展“每日安全巡查”,严格落实交叉作业报备、动火作业监护制度,累计组织消防、度汛应急演练数十余次,2000余人次参与专项安全培训,实现入场三级安全教育全覆盖。

环保治理上,项目制定专项绿色施工方案:边坡造孔时用喷淋雾炮抑制扬尘,沿河道布设防护网防止渣料入河;施工废水经多级沉淀、过滤、生物净化后循环利用,真正做到“零污水入江”;高噪音工序错峰施工,并加装隔音设备减少扰民。同时,生态修复与工程进度同步推进,临时占地提前规划复垦,弃渣场播撒草种、栽种树苗,让裸露土地重焕绿意。

如今,硬梁包水电站已实现工程全程零安全事故、零环保投诉,6个安全文明施工区、2个五星样板工区成为标杆,真正以实干在高山峡谷间绘就了安全与绿色并行的新篇章。

巍峨贡嘎山下,湍湍大渡河畔,随着硬梁包水电站全面投产发电,奔腾的河水化作清洁电能,源源不断汇入电网,流入千家万户,而这段凝聚着五局人汗水与智慧的艰苦奋斗史,也在此刻成为大渡河畔不朽的丰碑。

| 【打印】 【关闭】 |