解码科创密码 雕琢精品工程

硬梁包水电站位于四川省甘孜藏族自治州泸定县大渡河干流上,为大渡河干流最新规划28级方案的第14级电站。

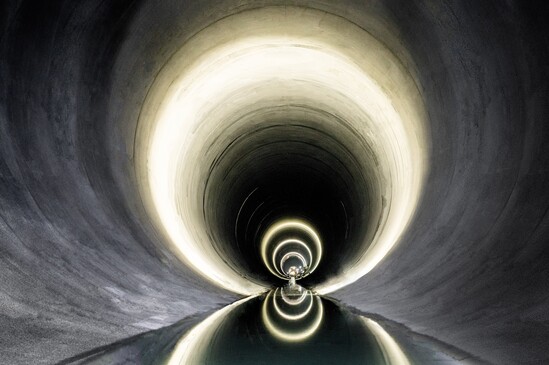

由水电五局承建的硬梁包水电站厂区枢纽工程主要包括引水系统、厂房系统、尾水系统、自然边坡、机电金结工程、厂区建筑及装修等。其中地下厂房地质复杂,开挖规模宏大,最大开挖高度28.30米,长度为 196.90米。调压室开挖总长248.80米,高度118.2米,是目前世界同类规模最大的地下埋藏阻抗式超大型长廊式调压室,引水隧洞最大开挖洞径达16.7米,刷新国内引水式水电站隧洞开挖直径的最大纪录。

自开工建设以来,项目部紧紧围绕着科技创新提升工程履约、进度质量安全,收获了一系列亮眼成果。面对大型地下洞室开挖施工、危岩体监测处理、混凝土浇筑方法等,定期开展技术交流研讨,激发团队创新思维的火花,攻克诸多技术难题,让每一处细节都经得起严苛检验,稳步朝着精品工程迈进。

科研攻关,助施工稳进

硬梁包水电站地质条件复杂,呈典型的“硬、碎、杂”特点,岩石普遍存在绿帘石化面蚀变现象,地下洞室群规模大、洞室密集、结构复杂,整体稳定和安全问题突出,岩锚梁施工集光面爆破、锚固、混凝土、应力、应变、围岩变形量测等多种工程技术于一体,技术要求高,引水隧洞洞径大,构造裂隙发育,地下水丰富,极易出现坍塌风险,地下洞室施工强度高、通道密集复杂、对外通风接口少、通透性差,尾水高边坡危岩体密布,地形陡峭,不稳固因素多,安全施工难度高……为工程的建设带来了极大的挑战。

面对以上施工难题,硬梁包项目攻坚团队相继开展《地下洞室围岩稳定施工技术研究》、《基于稳定控制的高边墙地下洞室开挖施工技术研究》、《大水平埋深复杂交叉地下洞室群施工通风技术研究》、《基于LiDAR和航摄影像融合的边坡危岩体变形监测预警技术研究》等课题。在施工中,采用地质条件系统性基础资料编录、岩石强度试验、岩体声波测速分析等手段详细勘查地质情况,为下一步爆破设计提供针对性的调整依据;针对构造裂隙发育情况下的围岩稳定问题,采用岩体预锚固、预灌浆、预保护、加强支护等技术措施改善围岩稳定性;采用钻孔导向、内外套管联合限位技术方式、聚能管装药、岩台区光爆孔密孔小药量、预裂孔“金字塔形”个性化装药结构及数码电子雷管微差起爆技术应用等措施严格控制爆破振动,围岩较差易出现坍塌风险区域,超前小导管注浆先行,稳固岩体,钢拱架接力搭配高强度锚杆,形成稳固支撑,采用激光测量手段,严密监测围岩变形动态,全面提升施工安全质量,施工期间采用先进的斯威德通风设备,构建地下厂房大水平埋深复杂交叉洞室群通风的复杂三维数值模型,获得多断面施工、多点联动通风的风流方向、路径,找到风流组织过程中存在的风流较弱的洞室通道,分析有害气体在地下洞室群中的动态变化过程及规律,提高通风效率、消除有害气体滞留,针对高边坡危岩体,运用多尺度维度特征与 SVM 算法,精准提取高陡边坡植被与坡面信息。采用基于激光点云直接比较算法,算出危岩体变形区域、位移量及速度,明晰其演变与破坏机理,构建变形计算模型。利用无人机影像,自动测算危岩体表面位移,标定图像测裂缝宽度,数值分析计算落石轨迹,确定防护要点。

硬梁包项目部攻坚团队直面复杂地质条件的严苛挑战,从未停止探索创新的脚步。在现场施工中反复试炼、深度钻研,不仅保障工程建设稳步推进,更以一系列开创性技术手段为先导,从全新的爆破方案,到精准的围岩加固技术,再到智能化监测体系,全方位的驱动了精细化施工管理落地。

勇拓先趋,助难题破冰

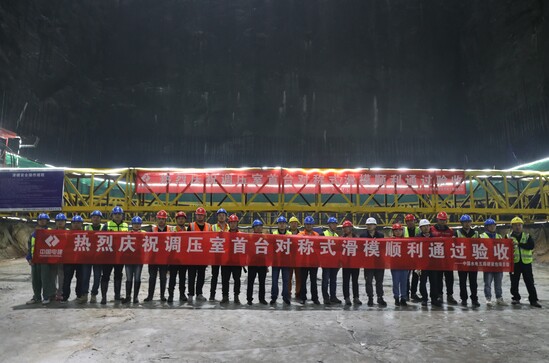

硬梁包项目调压室长度248.80米,最大高度118.2米,跨度25.4米,其规模位居同类调压室“世界第一”。

面对衬砌高度超过60米,7.9万方混凝土,不足1年的衬砌工期,为了确保首台机组发电目标,在施工前,项目部综合比选了常规定型模板、对撑式滑模、液压爬模三种施工方案,严谨开展滑模的深化设计及论证工作,针对调压室闸室、边墙、端墙均为不同结构体型和尺寸的客观情况,通过多节组装式滑模模体设计,组装成适合不同区域的对称式滑模。针对调压室门槽二期混凝土脚手架搭设高、浇筑难度大、安全风险高的客观问题,创新性地提出了超大断面对称式滑模+门槽云车轨道一次成型技术进行调压室闸室及边墙衬砌混凝土施工,并分8个区域分别滑升。单区滑模混凝土最快浇筑时间17天,日上升高度达到3.6米,浇筑速度及质量得到参建各方的一致好评,大幅度节约了输水线路施工工期。

基于世界最大的地下埋藏阻抗式调压室对称式滑模的首次应用,项目攻坚团队持续发力,催生一系列新工艺、技术、专利等,自主研发超大型洞室混凝土滑模自平衡施工技术,结合对称滑模施工方案,革新施工工艺,为后续类似工程建设注入强劲创新动能。

科技赋能,助工程进阶

硬梁包项目引水隧洞总长度2.73公里,最大开挖洞径达16.7米,所在区域构造复杂,围岩裂隙发育,且较大范围存在蚀变带,受裂隙与蚀变带不利组合地下水等因素影响,且历经多次塌方变形,导致混凝土衬砌施工工期尤为紧张。

在引水隧洞混凝土浇筑的初始方案里,底板施工原本打算采用翻模工艺,实际施工时,诸多棘手的问题接踵而至:施工进度迟缓、外观质量极差,质量进度无从保障。为攻克难题,项目攻坚团队前往同标段单位学习参观,实地观摩学习了全圆针梁台车混凝土浇筑法。一番了解下来,虽然进度提高,但设备购置成本高昂,液压系统运维工作繁杂,底拱气泡、麻面质量缺陷突出,修补耗时费力,大大增加了施工成本与时间成本。

项目攻坚团队鉴于实际情况和参观学习经验,创新引进了下置式液压针梁滑模台车,得到了成功运用,通过针梁支座系统和门架支腿系统的支撑作用和卷扬机动力牵引系统实现台车及滑行模板移动,以及台车自重完成抗浮,各系统间配合完成仰拱的混凝土衬砌,施工方便、节约成本、效率高、节约工期,有效解决了模板工序繁杂、表观质量缺陷及仰拱无系统支护抗浮的问题。

工程建设期间,水电五局硬梁包项目部借科技创新之力破浪前行。秉持雷厉作风,持续探索创新,高效转化成果,无畏克难,凭精益态度真抓实干,以科技创新推动工程建设,全力打造精品工程!

| 【打印】 【关闭】 |