在地下30米处追光

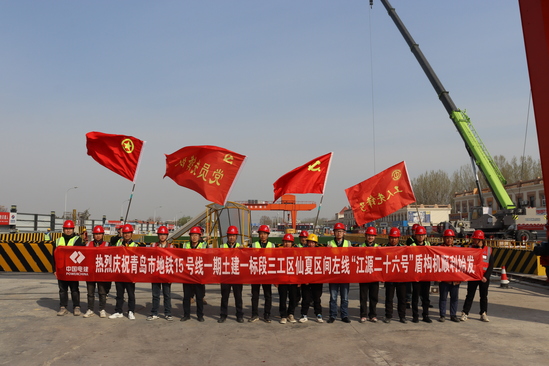

——记青岛地铁15号线一标段三工区首台盾构机“江源二十六号”始发

“这是一辆开往春天的列车”。

3月31日上午8时18分,水电五局承建的青岛地铁15号线一标段三工区项目迎来历史性时刻——开挖直径6.47米、整机长度84米的“江源二十六号”盾构机,在夏塔路站施工现场缓缓启动,这台“钢铁巨龙”的始发,不仅标志着项目正式进入盾构掘进阶段,更为青岛地铁建设奏响新的奋进乐章。

轨道纵横连山海,地铁建设载民生

作为国家重要沿海城市,青岛的地铁建设正以前所未有的速度推进。一幅壮美的轨道交通蓝图,正在胶州湾畔徐徐展开。

青岛地铁15号线一期工程全长约30.8公里,设17座车站,西起李沧区下王埠站,东至即墨区四方厂站,是串联青岛主城区与北部城区的关键脉络。该线路建成后,将极大缓解黑龙江路沿线交通压力,串联李沧北部片区、丹山片区、青春足球场片区、城阳中心城区与青岛轨道交通产业示范区等重点区域,促进产业资源高效流动,为“轨道上的青岛都市圈”注入强劲动能。对市民而言,这条线路则意味着出行方式的更新,往返于黑龙江中路通勤的市民在地铁开通后通勤时间能缩短一半。正因如此,这条线路不仅是地铁线,更是发展线、民生线。

自青岛地铁15号线项目进场以来,始终秉承“建一项工程,树一座丰碑”的理念,积极对接相关单位,坚持高标准建设、高效率推进,科学统筹资源,优化施工组织,狠抓安全管控,确保工程质量,将现场作为开拓市场的前沿阵地。随着夏塔路站、仙山路站主体结构相继封顶,夏塔路站始发井场地平整、施工通道开辟及通风系统搭建等关键节点完成,为盾构机始发奠定了坚实基础。

此次始发的“江源二十六号”盾构机将承担青岛地铁15号线仙山路站至夏塔路站左线区间掘进任务,该区间全长939米,沿黑龙江中路路中敷设,采用复合式土压平衡盾构施工,自夏塔路站小里程端始发,于仙山路站大里程端接收。作为青岛地铁15号线一标段三工区首台始发的盾构设备,“江源二十六号”承载着贯通城市脉络、推动区域发展的使命,其背后凝聚了项目建设的智慧与汗水。

智造重器破岩层,科技赋能铸精品

仙夏塔区间的盾构施工,是一场与复杂地层的无声博弈。这段全长约940米的隧道,需穿越硬岩与富水砂层交错的地质“盲盒”,最大埋深达30米,且紧邻既有建筑和地下管线,项目团队深知,任何细微的疏忽都可能引发难以预料的后果。因此早在2024年初,项目便启动了地质详勘工作。勘探过程中,发现区间上部地层透水性极强,稍有不慎便可能引发涌水风险;而下部岩层坚硬如铁,常规设备难以高效掘进。为了摸清每一寸地层的“脾气”,项目采用BIM技术构建三维地质模型,结合数十次专家论证,最终将风险源精准锁定。

面对复杂的地质条件,“江源二十六号”盾构机“临危受命”,针对区间硬岩层与富水砂层交错的地质特点,“江源二十六号”盾构机配置了Q345C高强度钢板焊接而成的刀盘,刀盘配备36把18寸重型滚刀,化身“硬岩克星”,硬岩破碎效率提升20%;掘进过程中,采用智能化控制系统,可实时监测土压、刀盘扭矩等核心参数,动态调整掘进姿态,确保施工精度。并配备同步注浆实时监测系统,让每一寸掘进都有数据护航。

量身定制的“江源二十六号”盾构机,凝聚着建设者的匠心独运。从刀盘设计到注浆系统,从掘进参数到环保措施,每个环节都经过反复论证。盾构机同步注浆系统采用四台同步注浆泵,可实现流量及压力检测,注入端安装的压力传感器则化身“隧道哨兵”,24小时不停地盯守注浆动态,可大幅提高盾构机的适应性与安全性。电瓶车成为地下“绿色小火车”,扛起渣土、管片运输重任,无论是满载的渣土还是成吨的管片,电瓶车均能快速完成“最后一公里”配送,载重如履平地,提升运输效率。外循环水冷却散热系统更是获得国家实用新型专利证书,它就像一颗“心脏”提供“泵血”功能,水源从这里出发,经多级泵加压,一路奔腾到隧道深处,为其提供冷却、台车用水、土仓加水等一切隧道内的施工用水,充分践行绿色建造理念。

确保盾构机沿着设计线路掘进是隧道施工的一个主要目标,掘进中方向的控制“失之毫厘差之千里”,线路中线平面位置和高程的允许偏差控制不允许超过4厘米。因此项目采用盾构自动导向系统和人工测量辅助进行盾构姿态监测,该系统配置了导向、自动定位、掘进程序软件和显示器等,能够全天候在盾构机主控室动态显示盾构机当前位置与隧道设计轴线的偏差以及趋势,并据此调整控制盾构机掘进方向,使其始终朝着既定路线前进,同时辅以人工测量来进行精确定位,保证推进方向的准确可靠。

踏春出征破万难,钢铁巨龙启新程

前行的道路从不缺少挑战,“江源二十六号”盾构机踏春出征的背后,是项目管理人员历时数月的艰苦攻坚。从错综复杂的地下管线到反复推敲的施工方案,这群“地下工作者”用专业与坚守,为“钢铁巨龙”的顺利启航铺平道路。

始发井场地狭小、垂直落差大、周边建筑物密集,给施工带来极大难度。项目团队积极优化施工方案,采用分体吊装、井下组装工艺,确保盾构机安全始发。同时,针对噪音、扬尘等环保要求,项目部制定专项措施,最大限度减少对周边居民的影响。

掘进过程中,需侧穿中国石油加油站、中国石化加油站,下穿35千伏高压线杆,侧穿3座110千伏高压线塔,侧穿DN529次高压天然气,可谓“危机四伏”,且在既定掘进路线的周边密布雨污、燃气、电力、通信等多条管线,项目团队提前部署,联动相关部门配合、多次现场勘探,对施工方案进行反复推敲,最终高效完成各项管线迁改工作,为盾构始发开拓了道路。

| 【打印】 【关闭】 |