从一榀梁的诞生看新质生产力

—— 解码水电五局雄商高铁站前八标项目智慧梁场的 "智造密码"

在鲁西平原与京杭运河故道的交汇处,雄商高铁站前八标项目建设正酣。作为全线山东段内规模最大的高铁梁场--临清制梁场,钢铁洪流在这里与五局工匠的智慧光芒交织成新时代的工业诗篇:一座占地206.7亩的现代化梁场,智能装备鳞次栉比,有序运转,青年突击队队员们戴着智能安全帽穿梭其间,在电子大屏幕下党员技术骨干聚精会神地盯控着生产数据…… 当一榀长32.6米,重690余吨的箱梁从生产线缓缓移出时,它不仅承载着高铁建设者的匠心,更见证着新时代产业工人用科技创新书写的 “智造春天”。

钢筋上的“绣花功夫”

在传统工艺流程下,接触网支柱基础定位需要5-6人,精度不仅不能有效保障,重复返工与维护成本也是显著问题。如今,在雄商高铁梁场的生产区,一套自主研发的智能化工装正以毫米级精度提升作业效能。项目负责人王峥岩介绍:“这套装备由基础制作,快速定位,快速检测,加高平台模板等装置组成,融入智能化,信息化管理手段,定位误差控制在1毫米以内,彻底解决了侵线问题。”为解决钢筋骨架在吊装过程中晃动及摘钩不方便等问题,团队还研制了一种钢筋骨架智能防晃装置和一种钢筋骨架吊具自动脱钩装置,大大降低了钢筋吊装时的安全风险。

在另一角,智能钢筋运输车正沿着既定轨道行驶。这辆由青年工程师团队主导研发的 “钢铁骆驼”,一次能承载10吨钢筋,通过控制组件存储的控制指令或接收外部控制终端的控制信号,控制万向驱动组件带动车体行进,转向,减小了车体转弯时的占地面积,实现无人化运输。“以前转运钢筋每组需要8个人跟着跑,现在只要在遥控器上按一下。” 操作手小李笑着说,他的手机应用程序正实时控制着设备前进的方向。

模版里的“工业美学”

中午12点,烈日炙烤着箱梁外模。外模打磨与涂油曾是模板工序的痛点。传统工艺中,12名工人需轮番上阵,粉尘与油污严重影响作业环境。如今,一台与模板形状完美契合的“箱梁外模打磨检测涂油一体化装置”彻底改变了这一场景。这个由党员技术攻关小组研发的“智能美容师”,将原本需要12人协作的工序压缩到1人操作。

“传统打磨全凭工人经验,漆膜厚度不均匀是常事。” 技术员指着设备上的激光检测仪,“现在它每分钟能采集千百个数据点,相当于给模板做CT扫描。”更令人称奇的是,装置内置的智能控制系统能自动识别缺陷,通过物联网技术给出最优修复方案。

在内模安拆区,项目自主研发的智能转运装置正在创造新纪录。当变频电机驱动齿轮,重达数吨的内模如同金蝉脱壳般与梁体缓缓分离。“过去拆一套内模需要6个人折腾3 小时,减少了对龙门吊和卷扬机的依赖,现在2个人1小时就能搞定。”技术主管展示着手机里的智能管控平台,相关指令被分解成多个数据节点。

混凝土的“数字肌理”

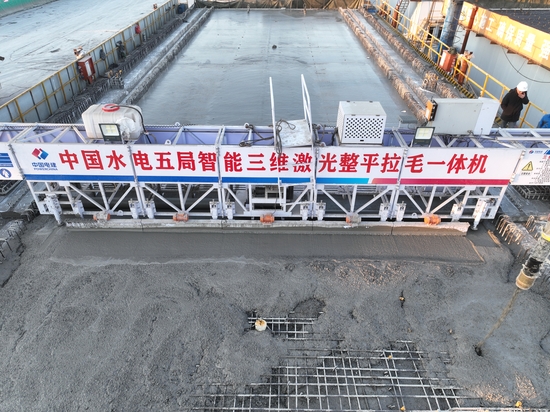

下午3点,桥面智能振捣整平一体化装备缓缓启动。操作手轻轻拨动操纵杆,激光整平仪立即投射出施工基准线。这个由项目科研团队主导研发的 “智能伙计”,将原本需要 7人协作的工序缩减到1人完成。

“传统振捣全靠工人眼力,稍不留神就会出现蜂窝麻面。”工人师傅介绍道,装备搭载的振捣系统能实时分析混凝土状态,通过振捣效果智能评价自动调整振捣频率。更贴心的是,它内置的激光桥面平整度智能感知功能,实现自动调整高程,坡度等参数,就像一位经验丰富的老匠人。

在养护区,基于机器视觉的智能养护系统正在创造奇迹。当红外热像仪检测到箱梁表面温度异常时,自动喷淋系统立即启动。“我们建立了混凝土强度增长的数学模型,能精确计算每平方米需要的养护水量。” 青年工程师展示着笔记本里的实时监测画面,“这套系统让混凝土强度合格率提升再上新台阶。”

预应力的“智能按摩”

当余晖落进穿束区,钢绞线自动切割打捆穿束一体化装备正在创造新纪录。当整盘钢绞线被自动开卷,切割,打捆后,智能穿束机器如同穿针引线般将数根钢绞线同时穿入管道。“替代了传统人工利用放线槽打捆,卷扬机牵引整束穿束,实现了钢绞线从整盘到整束打捆到整束穿束的流水化作业。”青年技术员刘安元介绍道。

在不远处,智能切线凿毛喷涂一体化装置正拉开帷幕。施工员陈换宁操控着设备,机械臂精准地完成钢绞线切割,锚穴凿毛和梁端喷涂三道工序。“过去这些活需要6个人轮班干,现在我一个人就能handle.”他的面前的电子屏幕实时显示着作业参数。

预应力线型控制技术也是临清梁场的一大亮点。定位网片智能焊接机器人以毫米的精度完成焊接,新型定位装置让安装误差控制在毫米以内。“我们开发了预应力孔道智能检测系统,能像CT扫描一样检测每一寸管道。”青年技术员陈宣名展示着检测数据,“这对降低预应力损失有重要的参考价值。”

数字孪生的 “智慧大脑”

在智慧梁场管理中心,技术骨干张达志正盯着大屏幕上的数字孪生系统。这个由一线党员孵化的 “智慧大脑”,集成了10大管理模块,实现了生产全要素数字化管控。

“智能存梁系统能自动规划最优存梁方案,让箱梁配置有序统筹,精准施策。”张达志演示着系统的智能分析功能,“物资管理模块通过物联网实现了从采购到消耗的全链条追踪。”更值得一提的是线下线上进度管理系统,它能通过AI算法预测工期,自动生成赶工方案。

在绿色施工监测平台上,各项环境数据实时跳动。“我们在关键设备安装了能耗监测模块,通过大数据分析优化能源配置。”青年工程师介绍道,“这套系统综合能耗降低成果十分理想。”

新质生产力的 “精神密码”

在梁场的党员活动室里,一面 “党员先锋岗” 的旗帜格外醒目。张达志介绍,他们创新开展“真抓实干保架梁” 活动,让党员在关键岗位,关键工序,关键时刻站出来。在智能装备研发期间,党员技术攻关小组连续奋战60余天,攻克了多项技术难题。

青年突击队更是创新的主力军。在预制箱梁内模快速安拆转运装置研发过程中,青年突击队成员争分夺秒完成原型设计,最快速度实现首台样机下线。“我们持续发挥 导师带徒 作用,让青年人才在实战中快速成长。” 团支部书记郝君美说,梁场现有 35 岁以下青年占比达 68%,其中绝大多数都踊跃参与到科研活动中。

当夜幕降临,梁场的智能照明系统自动调节亮度,工人师傅载歌载舞的音乐钻进每个人的耳朵。远处的党员责任区里,几位技术骨干仍在讨论优化方案。他们身后,一列列箱梁整齐排列,如同等待检阅的钢铁方阵。这些凝聚着科技创新与工匠精神的国之重器,正承载着新时代产业工人的梦想,向着 “交通强国”的宏伟目标全速前进。

从一榀梁的诞生,可以窥见中国高铁建设的新质生产力。在雄商高铁站前八标临清智慧梁场,智能装备的钢铁之躯与五局匠人的智慧火花交相辉映,红色基因与创新血脉深度交融。当这些凝聚着中国智造的箱梁铺就成路,它们不仅承载着列车的飞驰,更承载着中华民族伟大复兴的棵棵青苗。这,正是新时代产业工人用科技创新书写的壮丽春天。

| 【打印】 【关闭】 |